Gondoljon egy épületre, egy hídra, egy autóra vagy akár egy kerékpárra. Gyakorlatilag minden, aminek szerkezete van, acélt használ. És ez a látszólag ártalmatlan acél felelős a bolygó egyik legnagyobb ipari szennyező forrásáért.

A hagyományos acélgyártás generál az összes CO2-kibocsátás 8%-a ember okozza világszerte. Perspektívából ez több, mint az egész kereskedelmi repülés együttvéve. Egy tonna hagyományos acél körülbelül 2 tonna szén-dioxidot termel. Ez a kémiai „nonszensz” változatlan maradt több mint 150 éve, mert „mindig is így csinálták”.

Néhány éve azonban csendes forradalom kezdődött Európában. Ezt zöldacélnak hívják, és azt ígéri, hogy örökre megváltoztatja a modern civilizáció egyik legfontosabb anyagának előállítását.

Mi is pontosan a „zöld acél”?

Tisztázzuk: a zöldacél NEM egy új típusú acél. Az acél tulajdonságai nem változnak. Tartós, sokoldalú és hasznos marad, mint valaha. Ami változik, az a gyártás módja: szénégetés helyett termelik hidrogénnel és megújuló energiával.

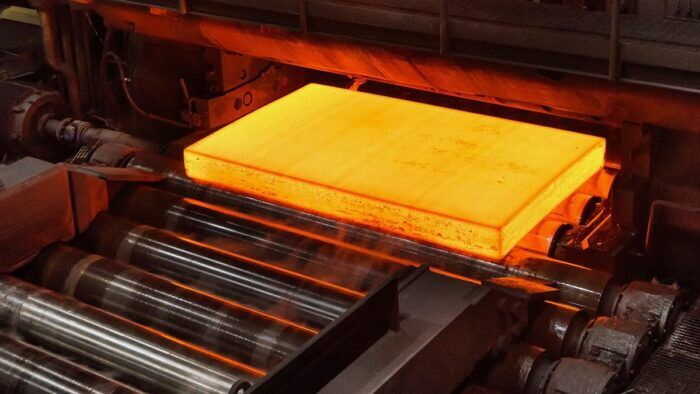

A ma használt acél kohókban készül – hatalmas tűzálló téglaszerkezetekben, ahol a vasércet koksszal (finomított szén) keverik, és 1500 °C-ra hevítik. A koksz üzemanyagként és „redukálószerként” működik: szénje elválasztja az oxigént a vastól, lehetővé téve az ásvány fémmé történő átalakulását.

A probléma a melléktermék: hatalmas mennyiségű CO2. A zöldacél egy másik technológiát használ, az úgynevezett H-DRI (Hidrogén alapú közvetlen vasredukció), ami egyszerű szavakkal azt jelenti, hogy „hidrogén felhasználása az oxigén eltávolítására a vasból”. Szén helyett hidrogént használsz. És amikor a hidrogén teszi a dolgát, az egyetlen melléktermék a vízgőz.

A kémiai reakció a következő: Fe₂O₃ + 3H₂ → 2Fe + 3H₂O. Nem kell sokat tudnod a kémiáról ahhoz, hogy lásd, ez egyszerű Vas + víz. Nincs mérgező füst, nincs tonna CO2. De van egy döntő részlet: a hidrogén nem származhat sehonnan.

A világ hidrogénjének nagy részét földgáz (az úgynevezett „szürke hidrogén”) elégetésével állítják elő. Ahhoz, hogy a zöldacél valóban zöld legyen, zöld hidrogénre van szükség: a víz elektrolízisével előállított hidrogénre megújuló energiákból (nap-, szél-, vízenergia) származó villamos energia felhasználásával.

A láncreakció: az elmélettől a gyakorlatig

Évekig a zöldacél laboratóriumi ötlet volt. „Elméletileg lehetséges – mondták a mérnökök –, de nagyon bonyolult és nagyon drága” – tették hozzá. Aztán valami megváltozott. Svédországban az SSAB, a Stena Line és a Vattenfall társaságok szövetsége elindította a HYBRIT (Hydrogen Breakthrough Ironmaking Technology) projektet.

2021-ben előállították az első tonnányi valódi zöldacélt, amelyet svéd vízenergiával hajtottak meg (amely bőséges az országban). A számok árulkodóak voltak:

| Indikátor | Hagyományos acél | Zöld acél (HYBRIT) | Javulás |

| CO₂-kibocsátás tonnánként | 2200 kg | kevesebb, mint 50 kg | Akár 98%-os csökkentés |

| Sütő típusa | Nagyolvasztó (1500 °C) | H-DRI reaktor + elektromos sütő | Hatékonyabb |

| Felhasznált energia | Koksz/szén | Megújuló energia | 100% tiszta |

| vas tisztasága | 92-94% | >96% | tisztább |

Ez nem csak környezetvédelmi siker volt: a HYBRIT zöldacélját az ipar a hagyományos acéllal szerkezetileg azonosnak fogadta el. A svéd kísérletből kiderült, hogy 2026-ban egész Európa mozog:

- Ausztriában a cég Primetals ipari H-DRI kísérleti reaktort telepített a linzi voestalpiere üzemben, amely óránként három tonna vasércet képes feldolgozni. A projektet az osztrák szövetségi kormány és az EU támogatja

- Németországban, ArcelorMittal (a világ legnagyobb acélipari vállalata) elektrolizátorokat telepít zöld hidrogén előállítására a brémai, hamburgi és dunkerki üzemekben.

- Spanyolországban a cég Arania 2025-ben ez lett „az első acélfeldolgozó Dél-Európában”, amely nulla károsanyag-kibocsátás mellett képes zöldacélt előállítani.

Az első nagyméretű kereskedelmi üzemek várhatóan 2030-tól működnek. 2040-re pedig a becslések szerint Európa évente akár 172 millió tonna zöldacélt is képes lesz előállítani, ami több mint elegendő a jelenlegi európai kereslethez.

Hogyan készül a zöldacél

A termelés megértéséhez ismerni kell a két fő módszert, amelyek egymás mellett léteznek:

- 1. módszer: Közvetlen hidrogénredukció (H-DRI). Víz elektrolízis: Egy óriási elektrolizátorban az elektromosságot desztillált vízen vezetik át. Az eredmény: oxigén (amely felszabadul) és hidrogén (amely fel van zárva). A vasércet (főleg Fe2O3) zöld hidrogénnel együtt hevítik egy reaktorban. A hidrogén „megeszi” az oxigént, így tiszta szilárd vas marad, és az egyetlen melléktermék a vízgőz. A redukált vasat ezután egy elektromos ívkemencébe (EAF) töltik, amely megújuló villamos energiával működik. Megolvasztják, és hozzáadják az acél előállításához szükséges ötvözőelemeket.

- 2. módszer: Elektromos ívkemencék (EAF): Közvetlenebb módszer, amely már részben implementált. A szűzérc helyett újrahasznosított acélt (hulladékot) használ, amelyet egy elektromos ívkemencébe töltenek, ahol az elektromos ívek elérik az 1800 °C-os hőmérsékletet, megolvasztva az acélt. Ezután szükség szerint ötvözőelemeket adunk hozzá. Ha az áram megújuló forrásból származik, akkor a folyamat gyakorlatilag szén-dioxid-semleges

Kulcsfontosságú szempont, hogy a zöldacél nemcsak a gyártási módot helyettesíti, hanem az acél életciklusát is. Acél lehet végtelen idők újrahasznosítása minőségromlás nélkül. A zöld acéllal a kör bezárult.

Zöld acél és az autóipar

Ha az autóipar (az építkezés után a legnagyobb acélfogyasztó) 2030-ra az autógyártás 40%-ában zöldacélt használna, akkor évi 6,9 millió tonna CO2-t kerülne ki. Ez egyenértékű 3,5 millió belsőégésű motoros autó eltávolításával az útról

Egy másik tény: Európa 2022-ben 36 millió tonna acélt fogyasztott el autók gyártásához. A zöldacél segítségével a teljes autóipar szénlábnyoma kétszámjegyű százalékkal csökkenthető

Ez a magyarázata annak, hogy az Európai Unió miért vette fel ezt a lehetőséget azok számára, akik 2035-ben megtartják a belső égésű motorokat, és támogatják a zöld hidrogén-infrastruktúrát: új óriás elektrolizátorokat és a szél- és napelemparkok bővítését, valamint az acélgyárakba hidrogént szállító csővezetékeket.

Becslések szerint az acélipar teljes szén-dioxid-mentesítéséhez 180 milliárd eurós beruházásra és további mintegy 5000 TWh/év tiszta villamos energia igényre lesz szükség (a jelenlegi európai villamosenergia-fogyasztás csaknem kétszerese). Felháborodás, de az alternatíva az, hogy továbbra is 2 tonna CO2-t bocsátanak ki acélonként.

Költség: Drágább a zöldacél?

Mindenki felteszi a kérdést: mennyibe kerül mindez? És igen, a zöldacél többe kerül. A 2025-ös becslések szerint a zöldacél előállítása 20-30%-kal drágább, mint a hagyományos acél a hidrogén és a megújuló villamos energia költségei miatt.

Persze elfogadható lehet. Vannak számítások, amelyek azt mutatják, hogy ha egy autó gyártása során 40%-ban zöldacélt használnak fel, a többletköltség 2030-ra körülbelül 57 euró lesz. A jármű végső árának kevesebb, mint 1%-a.

Emellett 2040-ben várhatóan csökkennek a hidrogén és a megújuló villamos energia költségei (a méretgazdaságosság miatt), és A 100%-os zöldacél csak 8 euróval kerül többe tonnánként mint a hagyományos acél. A szén-dioxid árazás Európában (a túlzott kibocsátásra vonatkozó adók) valójában drágábbá teszi a hagyományos acélt.

Igaz, hogy a beszállítóknak (bélyegzőműhelyek, hőkezelés és másodlagos alkatrészek) alkalmazkodniuk kell az új specifikációkhoz: új ötvözetek, új eljárások, jobb minőség-ellenőrzés és kibocsátások nyomon követhetősége… de nálunk kisebb szénlábnyomú járművek lesznek a gyártás során.

A még megoldásra váró kihívások

Igen, a zöldacél műszakilag életképes, és történelmi ipari lehetőség, de vannak valódi akadályok:

- Energia infrastruktúra: Sok megújuló áramra van szükség. Bővíteni kell a szél- és napelemparkokat, modernizálni kell az elektromos hálózatokat, hogy ez az energia stabilan elosztásra kerüljön. És építsenek óriási elektrolizátorokat stratégiai helyekre. A megújuló villamos energia egyes helyeken még mindig drága (azokban az országokban, ahol kevés a szél és a napsütés, megfizethetetlen).

- Termék minősége: A hidrogénnel előállított zöldacél nagy tisztaságot mutatott (>96%, szemben a hagyományos acél 92-94%-ával), de vannak utólagos hőkezelések, amelyek kiigazítást igényelnek. A hidrogént jól szabályozni kell a folyamat során, hogy az acélban ne legyenek „törékenységi” problémák (a hidrogén beágyazódik a fémbe és törékennyé teszi).

- Finanszírozás: Az acélvállalatoknak óriási hitelekre van szükségük új üzemek építéséhez

- Egyenetlen szabályozás: Egyes országok egyértelmű „minimális zöldacél-tartalomra” vonatkozó irányelveket alkalmaznak. Mások, nem. Ez piaci torzulásokhoz vezet.